書込の原理から装置選定まで

デジタル製品製造の際にそのコアとなるプログラムやデータはその製造工程の中で各種のROM-マイコン内蔵Flashメモリ、シリアルFlashやNORFlash、あるいは、大容量eMMC/UFSへの書込みを行わなければなりません。

Flashメモリ内蔵デバイスには、容量、ストレージ系セクタ管理、書込み方式、メモリ単体/マイコン内蔵など各種のタイプ、品種があり、書込みの方法も各種あり、量産ラインにおける最適な製造方法、最適な初期投資およびランニングコストなどを導き出すには多くの経験や広い知識が必要となっています。

本サイトでは、開発から製造にいたる書込み工程の流れ、書込み手段、デバイスタイプごとに最適な書込み手段のを解説し、後半では市場に数多くある前書き(プリプログラミング)装置における最新技術を紹介し、どのように性能、信頼性およびコストに影響するかについて解説します。

Flashメモリへの書込みの基本原理

次項で説明する書込み手段(方法)の如何を問わず、実際にFlashメモリに書込む部分のハードウェア構造は原則同じとなります。

Flashメモリは、一般的にはROM(リードオンリ)メモリとして読出し専用で使用されますが、最初にプログラムや初期データを格納する際に使用する電気的/ソフトウェア的に制御可能な「書込みモード」機能を備えています。具体的な「書込みモード」の使用方法は、デバイス毎に異なるため本項では省略します。

書込み手段を問わず、対象のFlashメモリ内蔵デバイスに通電し、デバイスを「書込みモード」に移行させ、その後外部から書込み先アドレスと書込むデータ情報を転送します。この書込みの際にアドレス設定、書込みデータサイズ、書込みモード設定などを正しい手順で行う必要がありますが、これら一連の書込み手順のことを「(書込み)アルゴリズム」と呼びます。このアルゴリズムは、デバイスメーカ、ファミリ、個々の製品型番毎に異なります。従って、新規デバイスを採用し製品を量産する場合、その都度書込みを行うアルゴリズムや次で説明する書込み手段の開発、変更、購入を行う必要があります。、

書込みの手段とは?

書込みには大きく分けて「オンボード書込み」と「デバイス(単体)書込み」(前書き、プレ書きとも呼ぶ)の2つの方法があります。以下で各々についてその基本原理、適する用途、機能、性能の限界などについて説明します。

「オンボード書込み」

Flashマイコンなどでは当初から広く採用された手段です。名前の由来の通り、マイコンを含む電子回路ボードを製作し通電した後、外部からFlashマイコンに直接アクセスし「書込みモード」への移行、書込むべきデータを転送するための専用のツールを用意し強制的に書込みを行います。

▶「利点」としては、外部に用意するツールが比較的価格が安いため製造設備費用を安くすることができます。

▶「欠点」としては、ツールの性格から対象となるマイコンやメモリに特化したツールであることが多く汎用性に欠けます。デバイスメーカ、型番が変わる度にアルゴリズムの開発が必要となり、あるいは、ツール自身も買い直しとなります。頻繁にデバイスが変わる場合にはコストメリットは下がります。

▶また、技術的な「欠点」として、本来のボードに外部ハードウェアを繋げるため、書込み速度が上げられず書込み対象のデータサイズが大きくなるに従い製造ライン中で許容できるタクトタイム(各工程毎にその工程処理を完了し次の工程に送り出すまでの時間)に収まらなくなり、製造ライン全体の効率を下げてしまいます。

「デバイス(単体)書込み」

最初のデバイスプログラマは1972年に米国Data I/O社から「Model1」というユニバーサルPROMプログラマが発表されてから50年近く経ちました。デバイスプログラマは当初対応したPROM、NOR系Flash対応、およびオンボード方式に比べより大量生産向きということで高機能搬送機付き全自動タイプへと発展してまいりました。

▶「利点」は、デバイス単体に対して直接制御するハードウェアを使用するため高速化が容易。また、デバイスと書込み装置本体の間にアダプタを用意することで多数のデバイスへの対応が容易に行え、同じ装置本体を使用することで新規デバイス対応にかかるコストと時間を少なく抑えることができます。

▶「欠点」として装置本体、特に自動システムは高価となり、初期投資が大きいことがネックとなります。また、書込み済デバイスをボード実装前に多数製造して在庫するため、ボード実装の十分前に製造した際のデータがボード実装時に改版され書込みし直しになるといった無駄が発生する可能性も考慮する必要があります。さらに、デバイス単体と接続するためのアダプタ/ソケットが必要で、機械接触部品がために信頼性/寿命およびコストが対象製品に対して妥当となるかの事前検討が重要となります。

デバイスソケット信頼性向上、高寿命化技術

デバイス書込みにおいてデバイスと信号通信を行うためにソケットは必須となります。ソケットはデバイスの信号ピン/ボールすべてに対して正しく接触し正しく(信号的にはインピーダンスの不整合による波形の乱れを信号伝送上問題の無いレベルまで抑えて)信号をプログラマ回路とデバイスの間で伝えなければなりません。また、ソケットはデバイスのピン/ボールを金属片で押えるためその接触部分にハンダが擦れて粉となり、酸化して金属片に固着することで接触部分が小さくなり点接触となります。また、この固着した金属塊が腐食し接触不良を引き起こします。このような状態になるまで、接触部の洗浄の適不適にも依存しますが、デバイス挿抜を数千回から数万回使用されます。

また、接触端の腐食を洗浄で延命した場合でも、ソケット内で接触部と下部ボードとの間で板バネ構造で接触圧を作っていますが、この板バネ部分の金属疲労が数万回後半で発生し、接触圧を保てなくなり、結果として接触不良となります。腐食かバネ不良のいづれかが発生した時点で寿命となります。一般的にピン付きデバイス用ソケットでは約1万回挿抜が寿命とされています。ボール付きデバイス用ソケットの場合には、約5千回挿抜が寿命とされています。

信頼性をあげ高寿命化するためには、接触部に立体成形した部材を使用し面接触するようにします。面接触にすることでハンダの削れ粉の発生がなくなり、酸化による固着および腐食を避けることができます。また、接触圧を作るためのバネとしては半導体テスタ等で使用されるポゴピンを使用します。これらの部材の変更により20-30万回挿抜程度まで寿命を伸ばすことが可能です。

Data I/O社では上記対応を行った専用のHIC(高寿命)ソケットを提供しており、一般的なソケットではデバイス挿抜1回に対して3-5円程度コストが生じますが、HICはコストパフォーマンスが高く1挿抜あたり1円未満のコストで済みます。

自動機におけるデバイスピックアップ/プレース精度向上をはかる技術

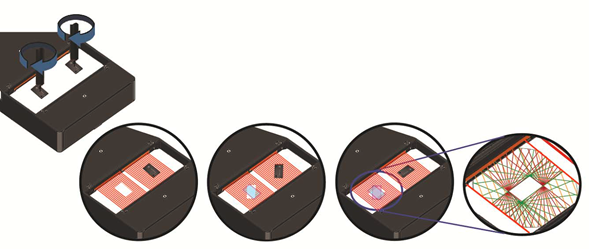

「PSV7000」自動ブログラミングシステムでは、SOTパッケージを含む超小型デバイス書き込みの際に搬送を高精度かつ再現性高く実現しました。このシステムでは、先端のレーザアライメントシステム、モーション制御、およびピック/プレースヘッド技術を投入して最高の性能を提供します。

レーザーセンサー技術のマーケットリーダとパートナーシップをとり、2プローブ同時に移動中にアライメントをとる業界初の技術を共同開発し、0603(1.5x0.8mm)までの小型パーツハンドリングを実現しました。レーザシステム単体においては0.2x0.4mmまでの部品でのテストに成功しています。また、「PSV7000」で初めて採用された「H-botギャントリ技術」を使用しました。軽量でシンプルな構造のPnPヘッドアセンブリは、X-Yドライブではなく、リニアガイドに沿って搬送されるため磨耗が少なく±0.030mmと優れた位置再現性と精度を実現しています。リニアX-Yエンコーダは、1ミクロン(1μm)の分解能で位置を設定します。最小のプログラマブルデバイスをサポートするためな柔軟で高速なSMT実装機に使用されているのと同様のピックアンドプレースノズルを採用しています。

また、「PSV7000」では、デバイスのピックアップ時点の位置と角度を全てのデバイスピックアップ動作後次工程搬送中に測定する「サイバーオプティクス(レーザ)技術」を採用しトレイやテープポケットなど遊びが多い容器からデバイスをピックアップする場合でもピックアップヘッドがデバイスのどの位置でピックアップしたかを精密に測定し制御します。「サイバーオプティクス(レーザ)技術」の動作概念図を以下に示します。

大型装置では、実はフレームの強度が信頼性において最も重要な理由

「PSV7000」では、自動装置で一般適に使用される「ねじ固定アルミ角フレーム」を使用せず「極太溶接鋼フレーム」を採用しました。優れた防振特性を備えたデザインです。 耐久性の高いユニフレームで長時間稼働してもねじの緩みや局所疲労などによる歪みが生じず、生涯フレーム校正の必要性がありません。精密制御が必要な小型パッケージに対して特にその効果を発揮します。

その他Data I/O社製品で提供する先端技術サマリ

eMMC、UFS等大容量NANDデバイスでは、前書き内容がリフロー後に抜けるリテンション問題が指摘されます。この問題の対策としてデバイスに実装されている機能がPSAモードです。Data I/O社プログラマでは多くのアルゴリズムでこのPSAモードに対応しています。

■eMMC5.1, 高速デバイス書込み速度の向上:

eMMCの最新バージョンでは書込み、読出し速度が高速化されHSモードでは100MB/s以上での書込みに対応しています。Data I/O社の「LumenX」プログラマエンジンでは「TurboBoost」オプションを適用することで最高160MB/sまでの書込み/読出し速度に追従することで従来大幅にダウンした生産能力の改善を行います。

■3Dコプラナリティ(ピン曲り) 検査装置:

「PSV7000」では、初めて書込み自動機に3Dコプラナリティ検査装置を提供しました。コプラナリティとは、デバイスのピンやボールがボード面に均一に接触するかを3次元画像解析により精密に計測し、不良品をリアルタイムに排出します。多ピン、多ボールデバイスでは、はんだ実装不良を未然に防止する重要な装置です。